- Stroj za oblikovanje valjaka

- Stroj za oblikovanje valjaka

- Suptilnosti izrade jedinice

- Odabir oblika radne površine valjka

Profilgib je stroj za savijanje profila i cijevi u zadani kut. Uređaj savija ugao, tir, I-snop, kanal. Za rad s različitim vrstama valjanih proizvoda koriste se valjci s površinom koja nalikuje profilnom odjeljku; savijanje cijevi vrši se na osovinama jednostavnog izgleda. Sila savijanja postiže se hidrauličkom stezaljkom, dok se metal deformira. Električni tvornički strojevi mogu stvoriti pritisak na profil od oko 8 tona ili više.

Profilgib je stroj za savijanje profila i cijevi u zadani kut. Uređaj savija ugao, tir, I-snop, kanal. Za rad s različitim vrstama valjanih proizvoda koriste se valjci s površinom koja nalikuje profilnom odjeljku; savijanje cijevi vrši se na osovinama jednostavnog izgleda. Sila savijanja postiže se hidrauličkom stezaljkom, dok se metal deformira. Električni tvornički strojevi mogu stvoriti pritisak na profil od oko 8 tona ili više.

Stroj za oblikovanje valjaka

Za rad strojeva koristi se princip hladne deformacije, ali postoje dvije vrste jedinica koje se razlikuju u smjeru primjene sile. Sheme se razlikuju u dizajnerskim shemama, posebnosti položaja osovina (pomičnih i statički nepomičnih) i pogona, ali rade s jednakom učinkovitošću.

Za rad strojeva koristi se princip hladne deformacije, ali postoje dvije vrste jedinica koje se razlikuju u smjeru primjene sile. Sheme se razlikuju u dizajnerskim shemama, posebnosti položaja osovina (pomičnih i statički nepomičnih) i pogona, ali rade s jednakom učinkovitošću.

U prvom slučaju, pinch valjak kreće se u smjeru odozgo, to je uobičajena shema koja se koristi u savijačima cijevi i strojevima za savijanje profila. Ako osovina pritisne obradni komad odozdo, to je druga varijanta djelovanja sile deformacije. Bočni valjci su nepomični, pomiče se samo središnja osovina, princip se koristi u jedinicama s hidraulikom.

Stroj za oblikovanje valjaka

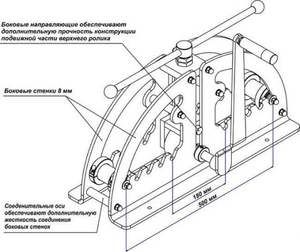

Unatoč prividnoj složenosti jedinice, možete napraviti stroj za oblikovanje valjaka vlastitim rukama. Crteži se izvode neovisno ili se odabiru s Interneta, dok shematska slika ne odgovara puno, potrebna je detaljna slika elemenata s točnim dimenzijama. Domaće jedinice obično se izrađuju za profil promjera do 50-60 mm.

Unatoč prividnoj složenosti jedinice, možete napraviti stroj za oblikovanje valjaka vlastitim rukama. Crteži se izvode neovisno ili se odabiru s Interneta, dok shematska slika ne odgovara puno, potrebna je detaljna slika elemenata s točnim dimenzijama. Domaće jedinice obično se izrađuju za profil promjera do 50-60 mm.

Priprema materijala i jedinica

Za proizvodnju stroja trebat će vam elementi:

- ležajne jedinice s valjanim valjcima u njih;

- metalni kanal visok 80 cm;

- tri čelične osovine promjera 8 cm svaka;

- lanac biciklističkih kotača ili lanac možete preuzeti iz "Zhiguli" zupčanika;

- čelična traka, njegova debljina ne smije biti manja od 5-6 mm;

- Vijci M20, duljine ne manje od 6 cm, odgovarajuće matice;

- metalni okovi s glatkom površinom promjera 12 mm.

Da bi se napravili pragovi za krevet, iz kanala su izrezani dva poprečna dijela duljine 20 cm i dva uzdužna komada po 70 cm, a na uzdužnim pupovima krajevi su obrubljeni do 70 °.

Početna faza rada

Da biste odredili točno mjesto ugradnje ležajeva, nanesite ih na vrh dva uzdužna dijela kreveta i označite vijke. Za rad na metalnoj površini pomoću jezgre. Montažni ležajevi se postavljaju u stranu, a probušene rupe se u dijelovima okvira izbušuju električnom bušilicom i bušilicom promjera 20 mm za metal.

Da biste odredili točno mjesto ugradnje ležajeva, nanesite ih na vrh dva uzdužna dijela kreveta i označite vijke. Za rad na metalnoj površini pomoću jezgre. Montažni ležajevi se postavljaju u stranu, a probušene rupe se u dijelovima okvira izbušuju električnom bušilicom i bušilicom promjera 20 mm za metal.

Bočni pričvršćivači osovine izrađeni su od kanala, izrađeni su na mjestu, s obzirom na promjer osovine odabranu za stroj. Za prolazak osovine, u pričvršćivačima se buše rupe. Kako bi se spriječilo da osovina promijeni svoj položaj zbog velikih napora tijekom rada, rubovi rupe su ojačani čeličnim trakama, ukupna debljina montažnog zida u otvoru rupe je najmanje 1 cm.

Stezna jedinica izrađena je od unaprijed pripremljenog dijela kanala duljine jednake širini osovine, a krajevi radnog komada uglavljeni su na 45 °. Kostur osovine izrađen je u obliku slova U, koriste se dva bočna komada kanala i poprečni prag. Od ostataka metalnog profila dobivaju se još dvije praznine duljine 50 cm, koje se koriste za usmjeravanje kretanja osovine.

Naredna faza proizvodnje

Dva su komada izrezana od metalne trake, njihova duljina se izračunava tako da se slobodno uklapaju u unutarnji dio kanala - to će biti pričvršćivači za vijčane spojeve. Da biste osigurali prolaz vijka, probušite rupe u pločama, postavljajući ih 1 cm od ruba. Gotovi pričvršćivači postavljaju se u šupljinu kanala i zavare.

Dva su komada izrezana od metalne trake, njihova duljina se izračunava tako da se slobodno uklapaju u unutarnji dio kanala - to će biti pričvršćivači za vijčane spojeve. Da biste osigurali prolaz vijka, probušite rupe u pločama, postavljajući ih 1 cm od ruba. Gotovi pričvršćivači postavljaju se u šupljinu kanala i zavare.

U gotovu konstrukciju kreveta umetne se osovina, zatim se uzdužni i poprečni radni dijelovi spajaju zavarivanjem. Okomite vodilice s kanala pričvršćene su na gotov ležaj, tako da se sklop stezaljki može kretati duž njih.

Stezni središnji vijak bit će smješten u rupi promjera 22 mm, otvor je izbušen tako da se vijak slobodno kreće u njemu, ali ne bi mogao ispasti. Da bi se postigao ovaj cilj, na kraju vijka zavareni su mali zaustavni rafali.

Stezni središnji vijak bit će smješten u rupi promjera 22 mm, otvor je izbušen tako da se vijak slobodno kreće u njemu, ali ne bi mogao ispasti. Da bi se postigao ovaj cilj, na kraju vijka zavareni su mali zaustavni rafali.

Vodeći nosači za kretanje nosača smjestit će se na poprečnoj traci, za koju su dva kanala izvučena iz kanala, čija se veličina određuje na udaljenosti između trkača. U tijelu trkača napravljene su dvije rupe koje su označene tako da se podudaraju s onima dostupnim u vožnji. Za središnju maticu, na koju je matica zavarena, napravljen je prolazni otvor .

Da biste pričvrstili prečku na vrhu, upotrijebite dva vijka koja prolaze. Da biste napravili pouzdan nosač, koristite gravure za pranje. Jedinice ležaja učvršćene su vijcima, prolazeći ih kroz odgovarajuće rupe, gravirajuće se podloške koriste za stezanje. Osovine smještene na ležajnim sklopovima smještene su na vrhu konstrukcije okvira.

Da biste pričvrstili prečku na vrhu, upotrijebite dva vijka koja prolaze. Da biste napravili pouzdan nosač, koristite gravure za pranje. Jedinice ležaja učvršćene su vijcima, prolazeći ih kroz odgovarajuće rupe, gravirajuće se podloške koriste za stezanje. Osovine smještene na ležajnim sklopovima smještene su na vrhu konstrukcije okvira.

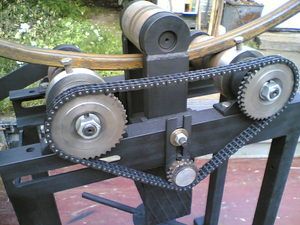

Nakon obavljenog posla, spajaju zupčanike sa glavčinima zavarivanjem, za to je zadnji dio zavaren ispod lanca. Vreteno i osovina vretena moraju biti iste veličine u promjeru. Da bi se osigurala pouzdana veza, na glavčinu je položen izbočeni utor, a poprečni utor je probijen u tijelu osovine. Najčešće se zupčanik jednostavno zavari na osovinu, zatim se stavi na vretena i zategne jednostavnom maticom i zapornom maticom.

Zadnja faza

U sredini vertikalnog kanala vodeće vode ispod dna kapije zavarena je osovina koja pričvršćuje sama vrata, smjestite je sa strane na kojoj se nalaze zupčanici . Prije zavarivanja provjerite omjer osi i trkača tako da se, ako je potrebno, lanac može izvaditi ili baciti, ali u radnom položaju je bio rastegnut.

U sredini vertikalnog kanala vodeće vode ispod dna kapije zavarena je osovina koja pričvršćuje sama vrata, smjestite je sa strane na kojoj se nalaze zupčanici . Prije zavarivanja provjerite omjer osi i trkača tako da se, ako je potrebno, lanac može izvaditi ili baciti, ali u radnom položaju je bio rastegnut.

Za izradu standardnih vrata koristi se dio čelične trake, njegova duljina je 50 cm. Na jedan kraj radnog dijela zavaren je komad šipke, koji će služiti kao ručica. Na drugom kraju traka je zavarena na glavčini, promjer zadnjeg dijela jednak je unutarnjem promjeru pripremljenih zupčanika.

Zupčanik namijenjen za prolazak lanca kroz njega pritisnut je na glavčini ručke, rad se izvodi pomoću poroka. Da bi postupak bio brži i praktičniji, zupčanik se zagrijava na visoku temperaturu (najmanje 120 ° C). U takvim se uvjetima otvor za montažu povećava i olakšava utiskivanje, posebno jer će hlađenje suziti rupu, a zupčanik se ne može skinuti.

Za proizvodnju sklopa stezaljki uzima se ostatak armature i urezuje se u rupu na rubu vijka; Prije stavljanja lanca na tri radna zupčanika, glavčina je montirana na osi unaprijed učvršćena i zategnuta glavnom i zapornom maticom. Kao rezultat toga, pouzdan mjenjač prebacuje se za prijenos rotacijskog pokreta.

Završna faza sastoji se u oslikavanju kreveta i svih stacionarnih elemenata jedinice kako bi se spriječilo širenje procesa korozije na metalne dijelove. Pomične i rotirajuće jedinice i dijelovi se ne boje, a dijelovi koji se trljaju jedan o drugi ne mogu se tretirati bojom.

Suptilnosti izrade jedinice

Početni zahtjev je priprema crteža. Na Internetu možete preuzeti ručne sheme savijanja profila. Crteži "uradi sam" morat će se preraditi jer sve predložene sheme ne mogu odgovarati više vrsta profila i najamnina.

Unatoč jednostavnosti sastavljanja, potrebno je osigurati pravilno postavljanje svih elemenata, tako da se pri ogromnom opterećenju tijekom savijanja dijelovi ne rahljaju. Nepravilno postavljanje osovina i vodilica za kretanje nosača dovest će do kidanja profila tijekom rada ili dobivanja pogrešnog (kutnog, kosog) radijusa, materijal će se oštetiti.

Crteži se uzimaju s Interneta samo ako se oblik profila podudara, što je u praksi vrlo rijetko. Možete koristiti samo shemu kreveta i mjesto opreme za stezanje, glavčine s zupčanicima i okretne ručice. Crtež se može smatrati prikladnim za izradu stroja za savijanje samo za određeni slučaj:

- ako tijekom izrade crteža nije došlo do tehničkih grešaka, samo stručnjak može utvrditi ovu stranu, pa se treba konzultirati s iskusnim mehaničarom;

- opis postupka sastavljanja je detaljno napravljen i sve oznake i veličine za rad su prisutne, uz glavni crtež dani su i detaljni načini koji prikazuju relativni položaj radnih i pomoćnih elemenata, učvršćivača;

- u konstrukciji se koriste materijali i dijelovi, čija nabava nije teška.

U osnovi majstor samostalno izrađuje crtež, a osnova su gotove sheme, a on ih prilagođava vlastitim potrebama. U procesu dizajniranja skreću se pozornost na neke nijanse:

- obrisi nosivih površina valjka odabiru se ne samo uzimajući u obzir presjek profila, već i njegov oblik i konfiguraciju, ponekad je takav posao teško obaviti;

- uzima u obzir koja će se strana profila saviti, na primjer, kutna polica bit će izvan luka ili unutar njega.

Potrebno je uzeti u obzir konfiguraciju najamnog sloja kako bi se dobio kvalitativno zakrivljeni profil nakon prolaska profila duž valjaka bez drobljenja njegovih uzdužnih izbočenja. To je posebno važno za proizvode velikog presjeka, bez pažljivog odabira površine valjka, profil će postati neupotrebljiv i teško ga je koristiti za predviđenu svrhu.

Odabir oblika radne površine valjka

Mali dijelovi, na primjer, tanka cijev ili kvadrat, dobro se savijaju bez složenih površina, potporna strana valjaka je ravna i ujednačena. Ostatak najma zahtijeva takva rješenja prema kojima su neka rješenja definirana i standardizirana:

- Za savijanje cijevi pravokutnog ili kvadratnog presjeka, bočna površina valjka brušena je u obliku ravne površine s pravokutnim stranama na rubovima. Takav dizajn je potreban tako da se profil svojim vanjskim dimenzijama čvrsto uklapa u formiranu udubinu. Strana recipročnog valjka izrađena je tako da odgovara unutarnjoj veličini udaljenosti između strana potpornog valjka. Njegova površina čvrsto ulazi između njih i zadržava profil od pucanja.

- Ovalna ili okrugla armatura ili šipka uspješno se savijaju na valjcima s utorom urezanom na bočnoj površini potrebnog dijela.

- Ako morate saviti ugao na vanjskoj ravnini (gotovi luk ima unutarnji kutni dio s vanjske strane), tada je kontura valjka za savijanje ravna, ali se držeća ploča pokreće uz rub. Brojač osovine je ravan sa strane, na stroju je radni položaj valjka odabran tako da je razmak između njih jednak debljini kutne police.

- Za savijanje kuta na unutarnjoj površini potrebno je držati perlu na suprotnom vratilu, a glavni valjak izrađen je s ravnom površinom.

- Kanal je savijen na sličan kut, samo su potporne strane smještene na obje strane potpornog ili recipročnog vratila. Ovisi na kojoj će strani završnog luka biti smještene police kanala.

- Za savijanje I-zrake površine su okretnog i potpornog valjka jednake i iste veličine jednake unutarnjoj udaljenosti između prirubnica I-zrake. Krajevi osovina prolaze u šupljini između polica za najam i sprječavaju moguću deformaciju.

- Ponekad je potrebno saviti kanal ili I-snop preko polica. U tom je slučaju potrebno proizvesti složenu površinu uzajamnog i glavnog osovine, na kojoj je s obje strane predviđena držač-daska.

Nemoguće je opremiti stroj za savijanje profila, koji će biti univerzalan za rad s bilo kojim profilom. Idealno rješenje je pokupiti setove prijenosnih valjka koji će se pohraniti za svaku zgodnu priliku i pričvrstiti ih ako je potrebno pomoću učvršćenih spojeva. Ove se značajke izračunavaju u fazi dizajna i bilježe se na crtežima.

,