Glavni materijal u građevinskoj industriji, u proizvodnji strojeva, mehanizama, alata i oružja je čelik. Raširena upotreba čelika 95 × 18, čije se karakteristike poboljšavaju tijekom procesa proizvodnje, zbog povećane čvrstoće i otpornosti na habanje. Nehrđajući čelik ove marke ima zastarjelu oznaku EI229 i 95 × 18, koristi se na isti način.

Glavni materijal u građevinskoj industriji, u proizvodnji strojeva, mehanizama, alata i oružja je čelik. Raširena upotreba čelika 95 × 18, čije se karakteristike poboljšavaju tijekom procesa proizvodnje, zbog povećane čvrstoće i otpornosti na habanje. Nehrđajući čelik ove marke ima zastarjelu oznaku EI229 i 95 × 18, koristi se na isti način.

Opis čelika

Odgovorne metalne gredice i dijelovi, oružje i rezni predmeti izrađeni su od izdržljivog, duktilnog metala koji zadovoljava tražene indekse viskoznosti. U procesu proizvodnje, kemijske komponente se razmatraju u sastavu materijala, a zatim kada se zagrijavaju, dobivaju se navedene kvalitete i svojstva.

Legura 95 × 18

Metal pripada uobičajenoj klasi otpornih na koroziju čelika s povećanom čvrstoćom i malim trošenjem. Koristi se za izradu čvrstih i izdržljivih obradaka, na primjer, središnje opterećene osovine, raznih vijaka, ležajeva. Legure su razvijene, označavaju se dodavanjem slova w (95 × 18 š) na kraju, dekodiranje kaže da nosi čelik s nizom potrebnih kvaliteta.

Metal pripada uobičajenoj klasi otpornih na koroziju čelika s povećanom čvrstoćom i malim trošenjem. Koristi se za izradu čvrstih i izdržljivih obradaka, na primjer, središnje opterećene osovine, raznih vijaka, ležajeva. Legure su razvijene, označavaju se dodavanjem slova w (95 × 18 š) na kraju, dekodiranje kaže da nosi čelik s nizom potrebnih kvaliteta.

Visokokvalitetni i izdržljivi noževi izrađeni su od čelika 95 × 18, ponekad naziv 98 × 18 klizne u industriji noža, ali ovo je drugačiji materijal. Čelik 95 × 13, za razliku od željenog brenda, ima 0, 96% ugljika, 13% kroma i naziva se čelik s visokim udjelom ugljika.

Kemijski sastav čelika noža nedavno je patentiran, ali zbog visoke učinkovitosti u radu postaje popularan u metalurškoj industriji i industriji oružja. U proizvodnji je potrebno poštivanje slojeva tehnologije, jer je zbog kapricijnosti materijala lako dopušteno izgaranje ili je postavljeno pogrešno vrijeme žarenja.

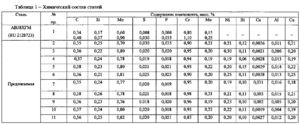

Sastav komponenata u čeličnoj leguri

Proizvodnja predmeta ove marke uključena je u eksperimentalne radionice, više od godinu dana radeći na polju oružja i noževa. Učinkovita proizvodnja kovanih dijelova i čepova izravno ovisi o kemijskom sastavu, koji uključuje:

krom u omjeru prema osnovnoj količini u iznosu od 16, 9-18, 9%;

krom u omjeru prema osnovnoj količini u iznosu od 16, 9-18, 9%;- indeks silicija ne smije biti veći od 0, 8%, magnezij se nalazi u sličnom omjeru;

- titan u količini većoj od 0, 21% je štetan i narušava kvalitetu legure;

- fosfor, kao i sumpor, ne bi smjeli prelaziti 0, 03-0, 32% ukupne mase;

- unosi se mangan i nikal u količini koja ne prelazi 0, 6%.

Krom u leguri igra posebnu ulogu, daje materijalnu otpornost na koroziju i hrđu površinskog sloja. Idealno je dobiveni materijal s niskim sadržajem kisika i vodika u metalu. To uklanja proizvod ili početni radni dio od pojave fine mreže pukotina.

Kao rezultat kovanja metalna se struktura zbija, smanjuju se praznine između kristala u rešetki i smanjuje se broj praznih šupljina. To vam omogućuje povećanje duktilnosti metala, fluidnost, ali bez utjecaja na vlačnu čvrstoću.

Pokazatelji i karakteristike metala

Zbog velike otpornosti na razvoj procesa korozije, čelik se koristi u proizvodnji elemenata koji, radeći u konstrukciji, vide glavna opterećenja koja djeluju pod utjecajem destruktivnog medija u obliku agresivne atmosfere ili indikatora visoke temperature.

Zbog velike otpornosti na razvoj procesa korozije, čelik se koristi u proizvodnji elemenata koji, radeći u konstrukciji, vide glavna opterećenja koja djeluju pod utjecajem destruktivnog medija u obliku agresivne atmosfere ili indikatora visoke temperature.

Na prodaju na građevinskom tržištu nalazi se čelik 95 × 18 u obliku šipke s poliranom, kalibriranom, oblikovanom bočnom površinom. Drugi oblik prodaje su trake, kovani odkovci ili praznine određene veličine navedene u katalogu.

Mehanička svojstva

Na kvalitetu materijala uvelike utječe pravovremenost žarenja i kaljenja, a kršenje tehnologije dovodi do pojave negativnih pokazatelja u post-proizvodnom testu . Tijekom stvrdnjavanja, čelik klase martenzita očvrsne, što dovodi do stvaranja leburitne konstrukcijske forme uz prisustvo malog broja karbida, koji se nakon hlađenja morfološki razlikuju među sobom:

Na kvalitetu materijala uvelike utječe pravovremenost žarenja i kaljenja, a kršenje tehnologije dovodi do pojave negativnih pokazatelja u post-proizvodnom testu . Tijekom stvrdnjavanja, čelik klase martenzita očvrsne, što dovodi do stvaranja leburitne konstrukcijske forme uz prisustvo malog broja karbida, koji se nakon hlađenja morfološki razlikuju među sobom:

- primarni karbidi razlikuju se po izduženom obliku duž linije valjanja ili kovanja, njihov izgled primjećuje se nakon prolaska kroz tekuću fazu;

- mali se karbidi sekundarnog reda otkrivaju na rubovima i u debljini austenskih zrna tijekom hlađenja.

Procesom stvrdnjavanja povećava se količina austenita do maksimalne količine, dok materijal dobiva maksimalnu čvrstoću, a njegove performanse su u rasponu 58–59 N. R. Grijanjem na 1050 ° C čelik povećava čvrstoću. Da bi se dobio pokazatelj čvrstoće od 26 HR, legura mora biti zagrijana na 1250 ° C.

Tehničke karakteristike 95 × 18 u gotovom obliku izgledaju ovako:

specifična težina materijala je 7, 75 tona (tako da teži 1 m³ čelika);

specifična težina materijala je 7, 75 tona (tako da teži 1 m³ čelika);- pokazatelji tvrdoće su u rasponu od 230 do 245 MPa;

- toplinska vodljivost čelika ima vrijednost 24, 5 vata;

- gustoća 7, 74 × 10 3 kg po kubičnom metru;

- specifična toplina određena je indeksom 0, 484 × 10 3 j (izmjereno na 20 ° C);

- otpornost pokazuje 0, 685 × 10 6 Ohma.

Značajke materijala

Proces legiranja legure odvija se u ekonomičnom načinu i ne zahtijeva velike troškove. Unatoč idealnim uvjetima tehnoloških procesa i rezultirajućim kvalitetama, ne preporučuje se izrada složenih konstrukcijskih dijelova od čelika 95 × 18 zbog nekih faktora:

pri zagrijavanju dolazi do zgrušavanja zrna i stvaranja novih na površini materijala;

pri zagrijavanju dolazi do zgrušavanja zrna i stvaranja novih na površini materijala;- naknadna toplinska obrada ne dopušta da ih se potpuno riješi zbog beznačajnog broja polimorfnih procesa;

- metal zadržava željena svojstva samo na minus 40 ° C, daljnje smanjenje dovodi do pogoršanja kvalitete;

- zbog nedovoljnog broja aviona koji su uključeni u proces klizanja tijekom hladnog kovanja, materijal je teško oblikovati.

Ključni pokazatelji uspješnosti

Rad u metalurškoj industriji i zahtijeva poštivanje određenih tehnoloških parametara i standardiziranih tehnika koje odgovaraju razvijenim i odobrenim GOST-ima na ruskom teritoriju. Metoda preoblikovanja ili valjanja polaznog materijala uspješno se koristi za izradu čelika 95 × 18. Ono što je važno je visoka temperatura i sporo hlađenje.

Rad u metalurškoj industriji i zahtijeva poštivanje određenih tehnoloških parametara i standardiziranih tehnika koje odgovaraju razvijenim i odobrenim GOST-ima na ruskom teritoriju. Metoda preoblikovanja ili valjanja polaznog materijala uspješno se koristi za izradu čelika 95 × 18. Ono što je važno je visoka temperatura i sporo hlađenje.

Metal se deformira u indeksima od 905 ° C do 1125 ° C, nakon čega slijedi postupno hlađenje ili očuvanje temperature od 750-760 ° C neko vrijeme, a zatim pad stupnja zagrijavanja. Gašenje se provodi u uljnim kupeljima pri temperaturi od 1000-1050 ° S, pokazatelji 210-33 ° C karakteristični su za kaljenje, a povećanje potonjih parametara dovodi do smanjenja otpornosti na koroziju, jer koncentracija karbida raste.

Da bi se povećala antikorozivna svojstva i njihovo učvršćivanje, u rashladnu kupku dodaje se sol, otopina bi trebala biti tri posto. Žaljenje se vrši pri temperaturi od 890–920 ° C. Kod obrade metala čiji je profil poprečnog presjeka manji od 70 cm, upotrebljava se prekristalizacija, svrha je postupno kaljenje. Hladna obrada se odvija na 75–85 ° C, kovanje na 1190–2000 ° C, prakticira se postupno povećanje na 847–850 ° C i starenje na 755 ° C.

Poboljšanje korisnih kvaliteta

Kako bi se povećala otpornost čelika na koroziju i čvrstoću, kako bi se smanjila sposobnost stvaranja velikih zrnaca na površini, u leguru se uvode elementi koji utječu na stvaranje karbida i mikroskopske doze cerija . Ovaj element pripada kategoriji aktivnih površinskih komponenti i dodatno smanjuje veličinu zrna dobivenog čelika. Uvodi se pažljivo prilagođena doping norma, jer će njezino kršenje najmanjom količinom promijeniti svojstva materijala na nepredvidiv način.

Kako bi se povećala otpornost čelika na koroziju i čvrstoću, kako bi se smanjila sposobnost stvaranja velikih zrnaca na površini, u leguru se uvode elementi koji utječu na stvaranje karbida i mikroskopske doze cerija . Ovaj element pripada kategoriji aktivnih površinskih komponenti i dodatno smanjuje veličinu zrna dobivenog čelika. Uvodi se pažljivo prilagođena doping norma, jer će njezino kršenje najmanjom količinom promijeniti svojstva materijala na nepredvidiv način.

Da bi se smanjila pucanje i krhkost metala tijekom hladne plastične obrade, uvode se sljedeće nečistoće:

- ugljik i dušik koriste se za povećanje indeksa čvrstoće, dok njihova ukupna koncentracija u masi treba biti <0, 01%, to također utječe na performanse i trajnost zavarenih spojeva od kromiranog čelika;

- krhkost metala tijekom hladnog kovanja smanjuje se unošenjem fosfora, silicija, kisika, sumpora, mangana u leguru.

Povećavanje čistoće feritnih legura s dodatkom kroma dovodi do povećanja točnosti pri korištenju metala u proizvodnji dijelova i izradaka i tijekom taljenja. U feritnim spojevima postoji opasnost od oštećenja kristalnih rešetki od korozije. Da bi se to izbjeglo, uvode se dodatni aditivi titana i niobija, pod uvjetom da se održi potrebna koncentracija ugljika i dušika.

Feritni čelici postaju krhki kada se mijenjaju parametri toplinske obrade, što se uspješno preokreće pravilnim sekundarnim izlaganjem temperaturi. Kako bi se spriječile puknuće i pukotine na površini čelika, potrebna je kombinacija produkata deoksidacije s uključenim silikatima. To pomaže kod legiranja silicijum, koji tvori neku vrstu filma na površini i sprječava pojavu korozije.

Čelik 95 × 18 često se koristi u proizvodima i komadima koji nisu zavareni kada su spojeni. Mehanička opterećenja biraju se prema kvaliteti noža, jer krhkost materijala dovodi do uništenja ruba uz značajne napore, na primjer, šok.

Za ispitivanje tvrdoće koristi se Rockwell metoda koja se sastoji u mjerenju dubine u materijalu čvrstog vrha mjernog uređaja nakon primjene standardnog opterećenja za sve slučajeve. Obično je vrijednost 60, 100, 150 KGS. Ova metoda je uobičajena, jer se odnosi na najučinkovitija mjerenja.

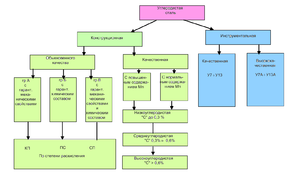

Čelična divizija

Ugljični čelici dobivaju se kombiniranjem željeza i ugljika, koncentracija potonje komponente je na razini 2%. Pored ugljika, u leguru se dodaju sumpor, silicij, magnezij i fosfor. Nedostaci ugljičnog čelika su:

Ugljični čelici dobivaju se kombiniranjem željeza i ugljika, koncentracija potonje komponente je na razini 2%. Pored ugljika, u leguru se dodaju sumpor, silicij, magnezij i fosfor. Nedostaci ugljičnog čelika su:

- duktilnost opada s povećanjem čvrstoće materijala;

- upotreba čelika pri visokim temperaturama dovodi do gubitka tvrdoće i čvrstoće, povećanja veličine;

- čvrstoća se u strukturnim dijelovima kompenzira porastom mase, što dodaje vrijednost.

U legiranim čelikima tijekom taljenja dodaje se kemikalija. elementi za poboljšanje radnih svojstava, to može biti krom, vanadij, nikal, molibden, volfram, silicij, mangan i drugi. Gotovi legirani čelici su podijeljeni u skupine:

- smjese s malim legurama sadrže i do 2, 5% nečistoća;

- srednje legirane legure razlikuju se u količini aditiva od 2, 5 do 10%;

- visoko legirane smjese uključuju više od 10% nečistoća od ukupne mase.

Visoko legirani pokazuju izvrsne performanse, jer se njihovom uporabom štedi metal, povećava se produktivnost u proizvodnji dijelova.

Čelik 95Kh6M3F3ST često se brka sa legurom od 95 × 18, recenzije kažu da ta legura nije analogna. Materijal s takvim dekodiranjem slova koristi se u industriji alata kao brzi čelici, noževi za odvajanje rastaljenog stakla, dijelovi otporni na habanje s povećanom otpornošću na toplinu.

Prije dvije godine kupio sam običan nož od prodavatelja koji stalno prodaje noževe, sitne i finski. Pri kupnji sam saznao da je izrađen nož od čelika 95 × 18, pa sam počeo promatrati proces tupanja. Moram reći da nakon oštrenja takav proizvod ostaje oštar oko dva mjeseca svakodnevnom pripremom i rezanjem proizvoda za veliku obitelj.

Anatolij, moskovska regijaKupio sam cepilicu za meso, radio kao mesar. Sam sam pokvario nož jer sam ga stalno koristio za rezanje kostiju, gdje sam istovremeno još čekićem udario nožem po vrhu za uspješno rezanje. Ali brusilica je skinula oštećeni rub, čistač je postao uži, ali djeluje dobro, sada se malo pobrinem za to.

Dmitrij, SerpukhovKupio sam čelik 95 × 18 za ugradnju u obliku lopatice u rerni za sjeckanje kupusa. Dovoljno je za jesenju sezonu bez oštrenja, pripremamo bačve za spremanje u podrumu, ako je uzmemo u veliku, onda preradimo oko 300 kg kupusa, zadovoljan sam, sve odgovara, čelik je dobar.

Sergej Petrovič, Gus-Hhrustalny